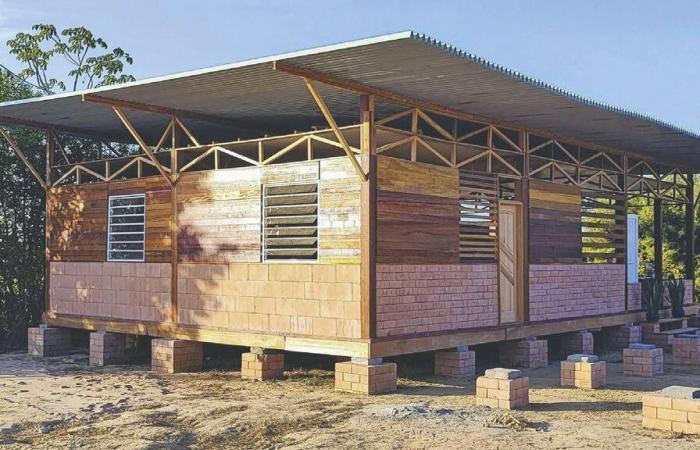

Il n’a fallu que cinq jours, en septembre dernier, pour assembler une maison de 95 m² à Mana (Guyane) en montant quelque 3 000 briques en terre crue (BTC) sur une ossature bois. « Les volumes de notre système SymbioFlex constituent des cellules dites fractales : elles ont une forme similaire à toute échelle, ce qui facilite leur préfabrication », explique Stéphane Lambert, président de la société La Brique de Guyane (1,5 M€). of CA), fondée au début des années 2000, qui fournissait le matériel.

Au début, la terre crue était compressée à la main. « L’industrialisation a commencé en 2014 et, cinq ans plus tard, la croissance de l’entreprise nous a obligés à déménager l’usine », explique Manuel Barrionuevo, responsable du développement. Depuis, nous sommes installés à Mana, à proximité de la carrière qui nous approvisionne en matières premières. » Une fois excavée, la terre passe dans une presse pour former des briques de 30 cm de long. La brique subit ensuite un durcissement humide pendant trois semaines avant de sécher naturellement à l’extérieur.

Aujourd’hui, l’entreprise fabrique jusqu’à 5 000 BTC par jour, « ce qui est plus que le volume nécessaire à la construction d’une maison », poursuit le responsable du développement. En période de forte demande, 150 000 unités peuvent être produites par mois. Grâce aux capacités hygrothermiques de la terre crue, la maison n’a pas besoin d’isolation, de peinture ou de revêtement.

Confort hygrothermique. Plusieurs tests ont été réalisés pour qualifier le BTC. « Lors des essais feu à 1 300°C, il a fallu attendre quarante minutes pour que les premiers effets de la chaleur soient perceptibles de l’autre côté du mur », raconte Killian Le Faucheur, responsable qualité. L’entreprise a également réalisé des tests sur des modèles réduits – l’un en blocs de béton, l’autre en briques – équipés de capteurs. « Nous avons observé une différence de 1,6 à 2°C entre les deux systèmes constructifs selon les heures de la journée. Les résultats ont été tout aussi édifiants pour la mesure de l’humidité », poursuit le responsable qualité. Un bien particulièrement intéressant en Guyane, soumis à une forte humidité qui atteint son apogée en saison des pluies, avec des risques accrus d’inondations. Le montage sur pilotis ainsi que la toiture en tôle avec un grand débord limitent également les risques de remontées capillaires ou de ruissellement sur la façade.

SymbioFlex constitue ainsi un système local, rapide et facile à mettre en œuvre, « à la portée de travailleurs peu formés », vante Stéphane Lambert. Ici, la construction a quand même mobilisé 10 personnes, avec un budget qui s’est finalement révélé inférieur de 20 % à celui des procédés traditionnels. Résultat : la demande augmente, tant de la part des collectivités que des particuliers. Pour y faire face, une nouvelle ligne de production est prévue dans l’usine de Mana.

« Des opportunités d’exporter le système aux Antilles et au Maroc se profilent », confie Stéphane Lambert. L’entreprise cherche également à développer des solutions isolées en double paroi en France métropolitaine, « mais les conditions climatiques du nord de la France restent moins adaptées », reconnaît-il. Pour Manuel Barrionuevo, présent à l’édition 2024 de Batimat, l’enjeu était de « montrer aux architectes qu’on peut construire autrement, et leur proposer de nouvelles méthodes ». Le projet a également remporté la médaille d’or aux Innovation Awards dans la catégorie hors site.